همه آنچه که باید در مورد تاثیر دما بر اورینگ بدانید

همه آنچه که باید در مورد تاثیر دما بر اورینگ بدانید

اورینگ ها به عنوان عناصر بسیار حیاتی در انواع مختلف صنایع استفاده می شوند و عملکرد صحیح آن ها بستگی به شرایط محیطی دارد. در این بخش، تأثیر شرایط محیطی از جمله دما، رطوبت، فشار و مواد شیمیایی بر طول عمر، عملکرد، خشکی و خرابی اورینگ را دقیق و علمی بررسی خواهیم کرد. شرایط محیطی متغیر و پیچیده راهکارهای دقیق و متخصصانه برای انتخاب و استفاده از اورینگ ها ایجاد می کنند. بررسی دقیق و نظارت مستمر بر شرایط محیطی می تواند به بهینه سازی کارایی اورینگ ها و افزایش عمر مفید آن ها کمک کند. در این مقاله سعی داریم تا جزئیات بیشتری درباره اینکه دما و عوامل محیطی چگونه بر طول عمر اورینگ، عملکرد اورینگ، خشکی اورینگ و به طور کلی خرابی اورینگ ها صحبت کنیم. شما می توانید سوالات خود را درباره تاثیر دما و عوامل محیطی بر اورینگ، با متخصصان ما در شرکت فنی مهندسی پارت پلیمر ملل در میان بگذارید.

تاثیر کاهش دما بر اورینگ

یکی از فاکتورهایی که هنگام انتخاب بهترین ماده اولیه برای اورینگ در یک موقعیت مشخص شده باید در نظر گرفت، دماست. افزایش یا کاهش دما می تواند تأثیرات منفی متفاوتی بر کارایی مهر و موم داشته باشد. برای مثال، قرار گرفتن طولانی مدت در معرض گرما، اورینگ را از نظر فیزیکی و شیمیایی تجزیه می کند.

همچنین گرمای بیش از حد باعث متورم شدن این تجهیزات آب بندی می شود. برعکس، دمای سرد نیز ممکن است باعث انقباض حلقه و نشت سیالات شود. دمای پایین از جمله مواردی است که اغلب در استفاده از مهر و موم های لاستیکی نادیده گرفته می شود. دمای پایین می تواند باعث انقباض مواد الاستومری شود و احتمال نشتی را افزایش دهد.

بهترین انتخاب ها برای اورینگ در دمای پایین

- وینیل سیلیکون (VMQ) دارای نقاط شکننده به (65-) درجه سانتیگراد است.

- فنیل سیلیکون (PVMQ) یک پلیمر با دمای پایین بسیار شدیدتر با نقاط شکننده تا (133-) درجه سانتیگراد است. معایب این نوع سیلیکون تورم بیش از حد در سوخت های هیدروکربنی آلیفاتیک و آروماتیک و روغن های روان کننده است.

- فلوروسیلیکن (FVMQ) را می توان تا (59-) درجه سانتیگراد در کاربردهای نفت و سوخت استفاده کرد. افزودن فلوئور به پلیمر باعث مقاومت در برابر تورم می شود. فلوروسیلیکن اغلب در کاربردهای هوافضا به دلیل قرار گرفتن در معرض دماهای پایین در ارتفاعات بالا و تماس مکرر با عوامل یخ زدا و روغن های هیدرولیک استفاده می شود.

در برخی شرایط می توان از پلیمرهای عمومی برای کاربردهای دمای پایین استفاده کرد. بسیاری از پلیمرهای EP در دمای (60-) درجه سانتیگراد کار می کنند. برخی از ترکیبات نیتریل می توانند دمای بین (40-) درجه سانتیگراد تا (60-) درجه سانتیگراد را تحمل کنند. با این حال، هنگام استفاده از نیتریل، هرچه عملکرد دمای پایین بهتر باشد، روغن ها و سوخت ها متورم تر می شوند.

تاثیر افزایش دما بر اورینگ

قرار دادن اورینگ در دماهای بالا می تواند باعث زوال فیزیکی و شیمیایی آن شود. هنگامی که در معرض دمای بسیار بالا قرار می گیرند، حلقه های اورینگ نرم، متورم و باعث افزایش اصطکاک در کاربردهای دینامیکی می شوند.

بهترین انتخاب ها برای اورینگ در دمای بالا

تعدادی از ترکیبات ویژه برای ارائه عملکرد آب بندی اورینگ قابل اعتماد در شرایط دمای بالا ایجاد شده است.

- پرفلوئوروالاستومرها

- سیلیکون

- فلوروسیلیکن

این ترکیبات دارای مقاومت حرارتی حداقل تا 204 درجه سانتیگراد هستند و برخی از آن ها برای دوره های کوتاه تا 315 درجه سانتیگراد می رسند. تعداد بیشتری از مواد اورینگ دارای مقاومت دمایی تا 148 درجه سانتیگراد با مقاومت ویژه در برابر سیالات خاص یا عوامل محیطی هستند.

بیشتر بخوانید: بررسی ویژگی ها و خواص کلی اورینگ NBR

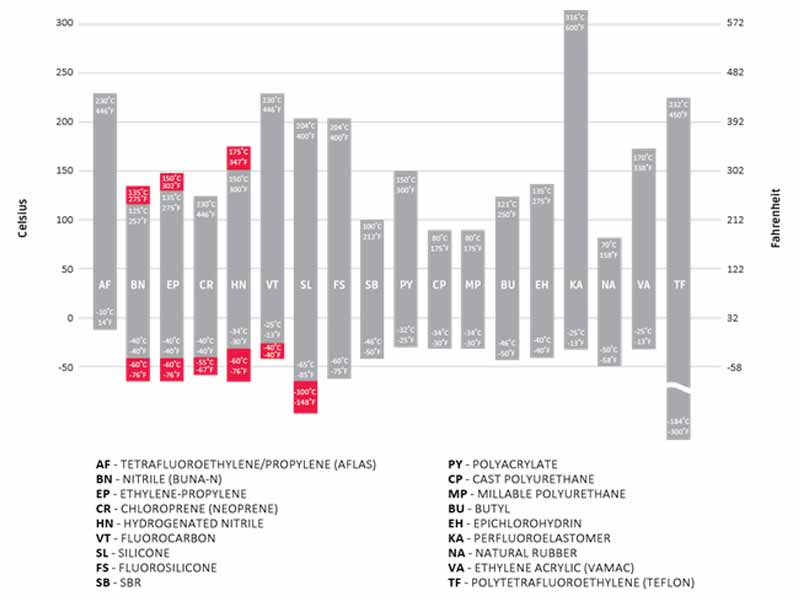

بهترین محدوده دمای برای نگهداری اورینگ

محدوده دمای کاری مواد اورینگ در شکل زیر نشان داده شده است. این نمودار به محدوده دما برای این ترکیبات اشاره دارد. یک ترکیب خاص ممکن است محدوده دمای کامل نشان داده شده را نداشته باشد. نوار قرمز، محدوده ارائه شده توسط ترکیبات خاص را مشخص می کند.

تاثیر فشار بالا بر اورینگ

در موقعیت هایی که فشار بالا هست نیز اورینگ ها مستعد شکست هستند و با گذشت زمان تغییرات شیمیایی برگشت ناپذیر رخ می دهد، سختی آب بندی را افزایش می دهد و باعث ایجاد مجموعه فشرده سازی (compression set) و تغییرات حجمی می شود.

تاثیر رطوبت بر اورینگ

آب یا رطوبت بیش از حد می تواند باعث شود الاستومر مانند اسفنج عمل، آب را جذب کند و متورم شود. تورم بیش از حد می تواند باعث از کار افتادن حلقه اورینگ و سیستم شود. بر خلاف دما، آب به جای تأثیر شیمیایی بر لاستیک از نظر فیزیکی بر این تجهیزات آب بندی تأثیر می گذارد. با این حال، برخی از مواد ظاهر فیزیکی خود را تغییر نمی دهند و در برابر تورم آب مقاوم هستند. این مواد عبارتند از:

- ویتون

- اتیلن پروپیلن(EPR)

- نیتریل

تاثیر مواد شیمیایی بر اورینگ

حلقه های اورینگ که در معرض مواد شیمیایی کار می کنند باید با مواد مناسب که با آن ها در تماس هستند سازگار باشند. برخی از مواد شیمیایی می توانند باعث تورم، انقباض یا حتی تجزیه شیمیایی مواد اورینگ شوند.

جهت کسب اطلاعات بیشتر و استعلام قیمت خرید اورینگ وایتون، NBR، کالرز و…. با مشاورین مجموعه پارت پلیمر در ارتباط باشید. این مجموعه با هدف حذف واسطه ها در نظر دارد تا در کنار کیفیت بالا کاهش هزینه های خرید را برای شما به همراه داشته باشد.

تاثیر نور خورشید بر اورینگ

حلقه های اورینگ اگر در معرض نور خورشید یا اشعه ماوراء بنفش به صورت طولانی مدت قرار بگیرند دچار تخریب می شوند. اشعه ماوراء بنفش می تواند ساختار مولکولی الاستومر را شکسته و منجر به ترک، از دست دادن خاصیت ارتجاعی و کاهش قابلیت آب بندی شود. مواد مقاوم در برابر اشعه ماوراء بنفش در کاربردهای فضای باز ضروری هستند.

نگهداری صحیح اورینگ

نکاتی درباره شرایط محیطی که باید در نگهداری اورینگ به آن توجه کرد شامل موارد زیر می شود:

مواد اولیه مناسب

اورینگ باید با مواد شیمیایی و عوامل خارجی که در معرض آن ها قرار می گیرد سازگار باشد. عدم انتخاب مواد مناسب می تواند منجر به ساییدگی و پارگی سریع تر در این تجهیزات آب بندی شود که منجر به خرابی کلی و مشکلات شدیدتر می شود.

فشار مناسب

اگر اورینگ در معرض فشار زیاد قرار گیرد، از سطوح جفتگیری خارج می شود که منجر به خرابی آب بندی، نشت احتمالی و آلودگی می شود. برای کمک به مدیریت اثرات فشار می توانید سختی اورینگ را افزایش دهید، از حلقه های پشتیبان استفاده کنید و حتی در صورت لزوم به کاهش فشار برنامه بپردازید. برای مشاوره در این زمینه می توانید با کارشناسان ما در شرکت پارت پلمیر ملل در تماس باشید.

کنترل اصطکاک

قطعاتی که به طور مداوم در حال حرکت هستند، فشار بیشتری را بر روی اورینگ وارد می کنند. درک سطح اصطکاک به تعیین اینکه کدام اورینگ را انتخاب کنید کمک می کند. حلقه اشتباهی که قادر به مقاومت در برابر اصطکاک نیست ممکن است دچار تورم، پارگی و شکست شود. برای راهنمایی بیشتر، کارشناسان این حوزه اغلب توصیه می کنند که مقطع حلقه های اورینگ را به طور منظم روانکاری کنید.

کنترل دما

همانطور که در بالا ذکر شد برخی از اورینگ ها در گرما و سرمای شدید به خوبی کار می کنند در حالی که برخی دیگر در دمای اتاق بهتر عمل می کنند. شما باید مواد آب بندی مناسب را برای موقعیت مورد نظر انتخاب کنید و تمام عوامل محیطی که تأثیرگذار هستند را درک کنید.

بیشتر بخوانید: راهنمای انتخاب متریال اورینگ

عوامل تحت تاثیر اورینگ در محیط

تا به اینجا درباره شرایط مختلف از جمله دما، فشار و … و تاثیر آن ها بر اورینگ سخن گفتیم. در این قسمت قصد داریم تا به عواملی که تحت تاثیر مهمترین این شرایط یعنی دما، رطوبت، فشار و مواد شیمیایی هستند بپردازیم. این عوامل عبارتند از:

- طول عمر اورینگ

- عملکرد اورینگ

- خشکی اورینگ

- خرابی اورینگ

تأثیر دما

- طول عمر اورینگ: دماهای بالا میتوانند باعث تجزیه و تحلیل مواد اورینگ شوند، به ویژه اگر مواد از نظر شیمیایی حساس باشند. در دماهای پایین نیز انعطاف پذیری اورینگ ها کاهش می یابد که می تواند منجر به شکستگی و نشت شود.

- عملکرد اورینگ: در دماهای بالا، افزایش انعطاف پذیری و تورم اورینگ ها ممکن است به افت عملکرد و کاهش ظرفیت آب بندی منجر شود. در دماهای پایین، افت انعطاف پذیری و افزایش آسیب پذیری به یخ زدگی می انجامد.

- خشکی اورینگ: دماهای بالا می توانند منجر به تبخیر سریع تر روغن ها و مواد مرطوب در اورینگ ها شوند که باعث خشک شدن و کاهش عمر مفید آن ها می شود.

- خرابی اورینگ: در دماهای بسیار بالا، پدیده های نظیر آب گرفتگی و نشت ناشی از خرابی مواد اورینگ می تواند افزایش یابد.

تاثیر رطوبت

- طول عمر اورینگ: رطوبت ممکن است منجر به کاهش طول عمر اورینگ شود، به ویژه اگر مواد از نظر شیمیایی حساس باشند و در معرض هیدرولیز قرار گیرند.

- عملکرد اورینگ: حضور رطوبت می تواند باعث افت عملکرد اورینگ شود. زیرا تورم غیرمطلوب و خشک شدن مواد ممکن است رخ دهد.

- خشکی اورینگ: رطوبت به عنوان عامل حاصل از تغییرات زیست محیطی می تواند منجر به خشک شدن اورینگ ها شود.

- خرابی اورینگ: در مواد حساس به رطوبت، خرابی ناشی از حضور رطوبت می تواند افت عملکرد را تسریع کند.

تاثیر فشار

- طول عمر اورینگ: افزایش فشار می تواند منجر به فشردگی و شکستگی ها در اورینگ ها شود که باعث کاهش طول عمر می شود.

- عملکرد اورینگ: افزایش فشار ممکن است عملکرد اورینگ را کاهش دهد. زیرا این افزایش می تواند منجر به تغییر شکل و فشردگی ناخواسته گردد.

- خشکی اورینگ: افزایش فشار می تواند باعث خشک شدن سریع تر روغن ها در اورینگ شود.

- خرابی اورینگ: فشار زیاد می تواند به خرابی سریع تر مواد اورینگ منجر شود.

تأثیر مواد شیمیایی

- طول عمر اورینگ: تماس با مواد شیمیایی طول عمر اورینگ را کاهش می دهد. زیرا این تماس ممکن است به تجزیه و تحلیل شیمیایی و سایش منجر شود.

- عملکرد اورینگ: واکنش اورینگ با مواد شیمیایی محیط اطراف می تواند عملکرد آن ها را کاهش دهد و حتی نشت های ناخواسته ایجاد کند.

- خشکی اورینگ: تماس با مواد شیمیایی ممکن است روغن ها را از اورینگ ها خارج کرده و باعث خشک شدن آن ها گردد.

- خرابی اورینگ: تداخل با مواد شیمیایی ممکن است به خرابی و از بین رفتن ویژگی های آب بندی اورینگ منجر شود.

شاید این مطلب هم برایتان مفید باشد: تاثیر دما و عوامل محیطی بر اورینگ

سوالات پرتکرار در خصوص تاثیر دما و عوامل محیطی بر اورینگ

- دما چگونه بر طول عمر اورینگ تأثیر می گذارد؟

دما به طور مستقیم و غیرمستقیم بر طول عمر اورینگ تأثیر دارد. در دماهای بالا، ممکن است مواد اورینگ تجزیه شده و خصوصیات مکانیکی آن تغییر کند. در دماهای پایین، افت انعطاف پذیری و افزایش خطر یخ زدگی ممکن است طول عمر را کاهش دهد.

- چگونه رطوبت بر عملکرد اورینگ تأثیر میگذارد؟

رطوبت باعث کاهش انعطاف پذیری و تورم ناخواسته اورینگ می شود که به تغییر شکل و افت عملکرد آن منجر می شود. همچنین، حضور رطوبت ممکن است باعث خشک شدن سریع تر روغن در اورینگ گردد.

- چگونه فشار بر خصوصیات اورینگ اثر می گذارد؟

افزایش فشار ممکن است منجر به فشردگی و شکستگی در اورینگ شود که باعث کاهش طول عمر و افت عملکرد آن می شود.

- چطور مواد شیمیایی محیط اطراف بر اورینگ تأثیر می گذارد؟

تماس با مواد شیمیایی ممکن است طول عمر اورینگ را کاهش دهد و حتی نشتهای ناخواسته ایجاد کند. واکنش اورینگ با مواد شیمیایی ممکن است ویژگی های آب بندی را کاهش داده و به خرابی اورینگ منجر شود.

- چگونه می توان اورینگ را در شرایط محیطی مختلف بهینه سازی کرد؟

برای بهینه سازی عملکرد اورینگ در شرایط محیطی مختلف، انتخاب مواد مناسب با توجه به دما، رطوبت، فشار و مواد شیمیایی ضروری است. همچنین، نظارت دقیق بر شرایط محیطی و انجام تست های دوره ای بر روی اورینگ ها از اهمیت بسیاری برخوردار است.

سخن نهایی:

اورینگ ها، قهرمانان گمنام صنعت، نقش مهمی در حفظ یکپارچگی سیستم های مهر و موم شده ایفا می کنند. این حلقه های لاستیکی یا الاستومری در حالی که به ظاهر کوچک هستند، می توانند در جلوگیری از نشتی و اطمینان از عملکرد روان ماشین آلات باشند.

در این مقاله سعی داشتیم تا به طور خاص بررسی کنیم که چگونه دما و عوامل محیطی تأثیر خود را بر این تجهیزات آب بندی اعمال می کنند. آشکار است که عوامل محیطی بر عملکرد اورینگ ها نه تنها بی تاثیر نیستند، بلکه معماران فعال عملکرد این تجهیزات آب بندی می باشند.

درک تأثیر آن ها بر طول عمر، عملکرد، خشکی و شکست، مهندسان و تولیدکنندگان را قادر می سازد تا تصمیمات آگاهانه بگیرند و تضمین میکند که اورینگ ها همچنان به عنوان نگهبان سیستم های مهر و موم شده در کاربردهای متنوع و چالش برانگیز مقاومت می کنند. شما عزیزان می توانید سوالات خود را درباره تاثیر دما و عوامل محیطی بر اورینگ در پایان این مقاله بپرسید تا متخصصان ما در شرکت تولید کننده اورینگ سیلیکونی پارت پلیمر ملل پاسخگوی شما باشند.